大屋根リング(西工区)

大阪・関⻄万博会場のシンボル「大屋根リング」。全周約2km、高さ約 20m(外側)、世界最大の木造建築物としてギネス世界記録™に認定されました。使用された木材の量は約27,000m3(一般的な25mプールの約70杯分※ )で、その約7割に国産材(スギ、ヒノキ)が使用されています。

※幅12.5m、深さ1.2mの場合

ギネス世界記録に認定

建物概要

- 会場デザインプロデューサー:藤本壮介

- 基本設計:東畑・梓設計共同企業体

- 実施設計・工事監理:竹中工務店

- 施工:竹中工務店・南海辰村建設・竹中土木共同企業体

竹中工務店の主な取り組み

当社は⻄工区(全周の約3分の1)の大屋根建設工事について、実施設計および施工を担当しました。

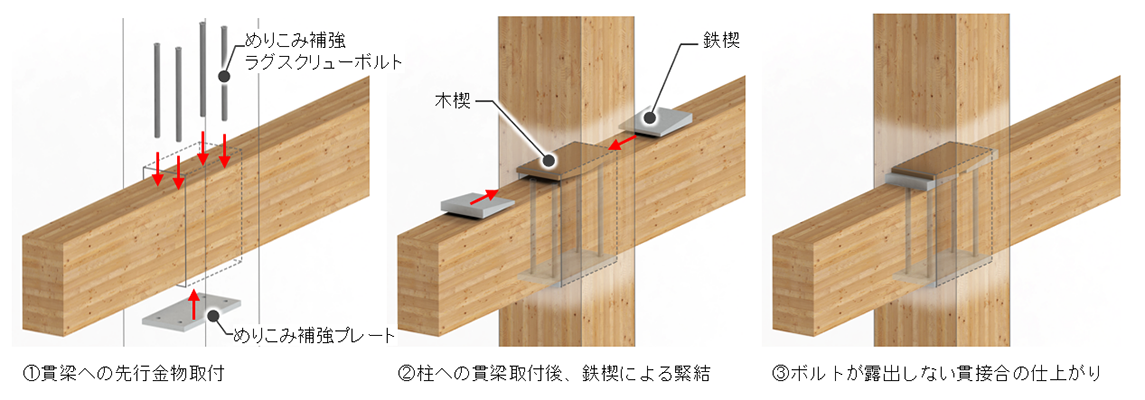

強く、美しい「現代の貫構造」

日本の神社仏閣などに使用されてきた伝統的な貫(ぬき)接合。柱にあけた穴に梁を通し、木製の楔(くさび)で固定する方法です。大屋根リングにもこの方法が採用されましたが、このままでは地震時に楔が梁にめり込んでしまい、法律で求められる耐震性能を確保できません。回転剛性(接合部の性能)を約5倍以上に向上させる必要がありました。

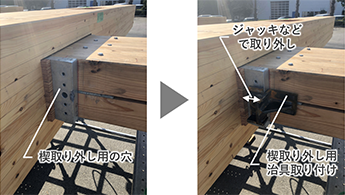

そこで、梁の接合部をボルトとプレートで補強するとともに、隙間に木製や鉄製の楔を打ち込むことで必要な強度を確保しました。その際、楔以外の金属が露出しないような納まりにすることで、美観にも気を配りました。また、楔をスムーズに取り外せる仕組みを設計段階から盛り込むなど、リユース(再利用)にも配慮しています。

部材の製造や施工にあたっては、できあがりが美しくなるよう、細かいところにも気を配りました。柱のジョイント部分(つなぎ)の隙間を極力小さくして一本の柱に見えるようにしたり、ボルトを隠すための木栓を早い段階で取り付けて、梁と同じように経年変化をさせたりしました。

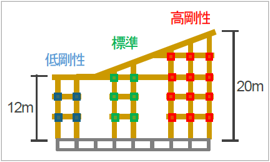

3つの貫接合の使い分け

リングの内側と外側では建物の高さが異なるため、接合部に必要な剛性(強度)が異なります。そのため3種類の貫接合を使い分けています。

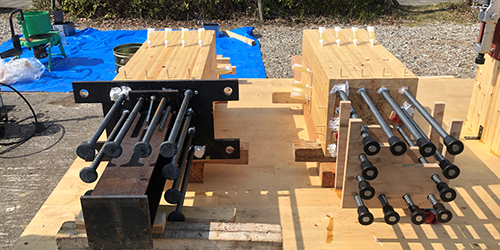

徹底した事前検証

当社にとって大規模な建物での貫接合は、ほぼ初めての経験でした。要求された品質を確保するため、事前に実大のモックアップを製作。数々の試験を行い、設計にフィードバックしました。

部材同士の接合には、梁に開けた孔にボルトを挿入し、樹脂接着剤を充填するグルード・イン・ロッド(GIR)工法を採用しました。多くの候補から接着剤を選び、所定の強度を確保できることを確認しました。

鉄製の楔の施工にあたっては、楔を打ち込んでも柱や梁に割れや変形がないことを確認しました。このほか、木製部材に塗布した撥水塗料が吸水を防ぐこと、各種金物が錆などを発生させないことなど、さまざまな検証を行いました。

創業当時、神社仏閣の造営に携わっていた当社。伝統的な工法を通じて、そのルーツや先人の技に想いを馳せました。

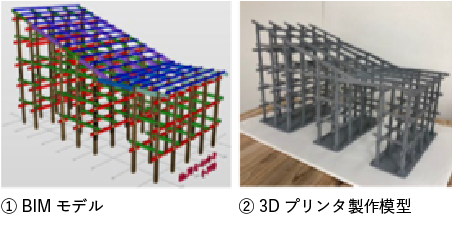

BIM(Building Information Modeiing)や3Dプリンタの活用

大屋根リングはその規模が大きいことから、万博全体工事のカギを握っていました。西工区だけでも数十万点もの部材や部品で構成される大屋根リング。短期間で完成させるには、綿密な工事計画が不可欠でした。BIMデータをもとに3Dプリンターで模型をつくり、関係者で完成イメージを共有するとともに、建設手順を検証しました。

ジャスト・イン・タイムの搬入とユニット化

膨大な数の部材や部品の取り付けを現地ではなく、できる限りほかの場所にある大型倉庫で行いました。それらをジャスト・イン・タイムで搬入することで、品質・安全を確保するとともに、工期の短縮を図りました。

加えて、部材の楊重と取り付け作業の効率化がカギを握っていました。あらかじめ地上で組み立てた「ユニット」を楊重することで、楊重回数を大幅に削減しました。高所作業が減ることで、安全性の向上にも貢献しました。

これらの工夫が功を奏し、2024年6月7日に予定より2カ月早く上棟することができました。

サイトPCa工法の採用

このプロジェクトでは、大屋根リングを支える基礎の施工に、サイト(作業所)内で製作したPCa(プレキャスト鉄筋コンクリート)工法を採用しました。

現地で鉄筋を組み、型枠を建て、コンクリートを充填する在来工法に比べ、大幅な効率化および省人化が可能なため、工期を短縮することができました。また、 PCa工場で製作した部材を搬入する方法に比べ、材料の運搬にかかるエネルギーを削減することもできました。